Линия изготовления обрезиненного кордного полотна (КАМА)

Фирма Контакт-М производит модернизацию линий обрезиненного кордного полотна

Поточная линия КАМА-3 (кордная линия) по изготовлению обрезиненного кордного полотна. Реконструкция системы регулирования.

Технологическая линия состоит из ряда машин и агрегатов, осуществляющих последовательно необходимые технологические операции по обрезиниванию текстильной основы каландровым способом.

Рабочий процесс обрезинивания заключается в непрерывном наложении на армирующую основу, одновременно с двух сторон, резиновой смеси за один проход через четырехвалковый каландр.

Состав линии обрезинивания:

- устройство раскатки;

- накопитель входной;

- барабаны нагревающие;

- каландр четырехвалковый;

- барабаны охлаждающие;

- накопитель выходной;

- устройство закатки;

- система контроля за параметрами оборудования;

- система визуализации.

1 — двухвалковое раскаточное устройство; 2 — гидравлический пресс для стыковки корда;

3, 16, 29, 38, 52 — двухвалковые ширители-выравниватели; 4, 18, 31, 36 — питательные ролики; 5, 17, 30, 37, 43, 51 — компенсаторы; 6, 10, 15, 41, 47 — натяжные ролики; 7 — установка для отсоса пыли; 8 — установка для предварительной пропитки с натяжными роликами; 9 — камера предварительного насыщения; 11 — установка для пропитки латексом; 12 — секция барабанной сушилки; 13 — сушилка корда; 14 — секция фестонной сушилки; 19 — одновалковое закаточное устройство; 20 — обходные ролики; 21 — высоконатяжной ширитель-выравниватель;

22 — установка для горячей вытяжки; 23 — термовытяжная башня; 24 — зона нормализации полиамидного корда; 25 — входные отверстия для корда; 26, 28 — установка с тормозными роликами; 27, 35 — промежуточные натяжные ролики; 32, 34 — двухвалковая закаточная установка; 33 — промежуточные направляющие ролики; 39 — вытягивающие валки;

40 — предварительная сушилка перед каландром; 42, 45 — трехвалковые каландры;

44, 46 — калибромеры; 48 — место для установки промазоч-ной машины с клеем; 49 — катушки с маркировочной ниткой; 50 — холодильные барабаны; 53 — направляющие валки;

54 — установка для закатки обработанного корда.

Задача реконструкции:

Разработка проектной документации.

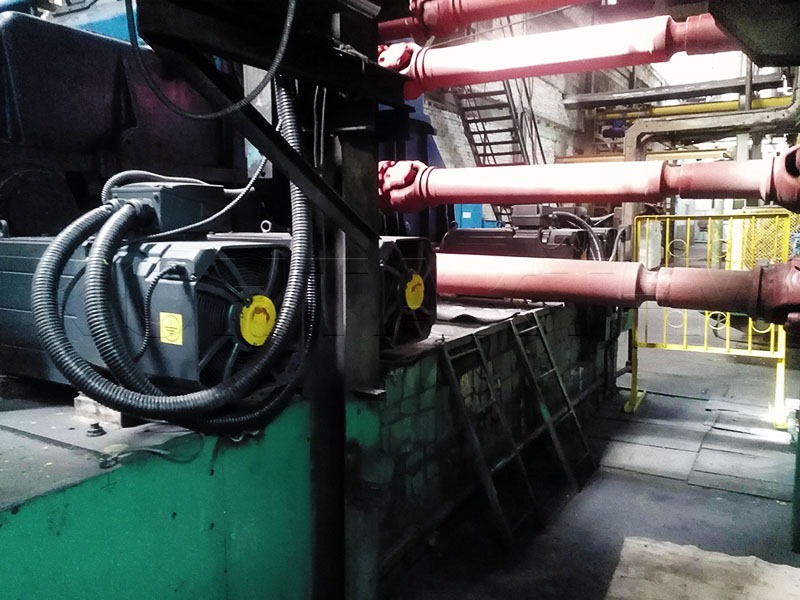

Внедрение ЧРП главных приводов на валках каландра участка обрезинивания

(участок обрезинивания является автономной частью кордной линии как по электроснабжению, управлению, контролю работы, так и технологически).

Фото ЧРП сделанное через 5 лет эксплуатации

Методы реконструкции:

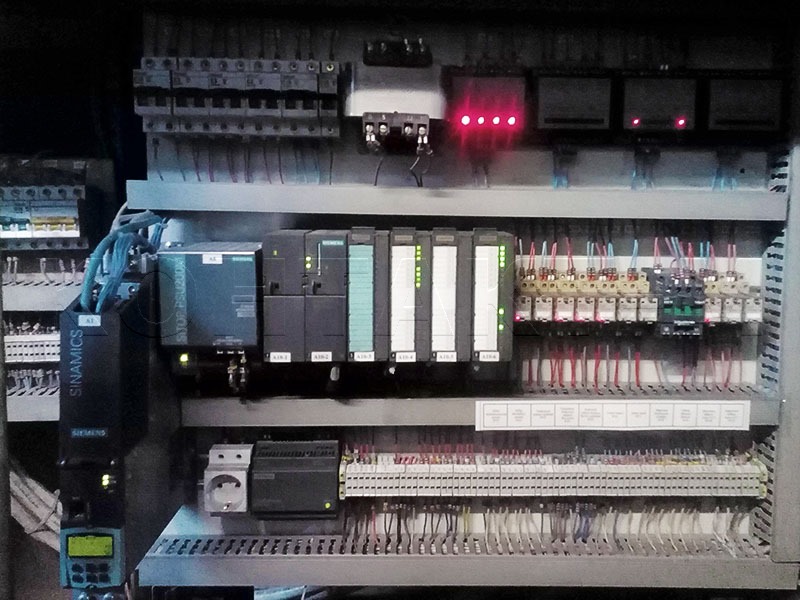

- Замена электроприводов постоянного тока с аналоговым управлением на цифровой асинхронный многодвигательный привод с частотным регулированием (ПЧ «SINAMICS S120», двигатели «PH» фирмы Siemens). Установленная мощность электродвигателей – 520 кВт.

- Применение ПЛК «S7-300», ПО «SIMATIC MP277» фирмы Siemens.

- Согласование выходных параметров существующего контроллера «INFO-73» с ПЛК «S7-300».

- Модернизация существующего пульта управления кордной линией.

- Установка датчиков угла поворота фирмы Siemens.

Результат реконструкции:

- Повышение надежности системы регулирования и обеспечение полной совместимости между ее отдельными элементами.

- Повышение производительности линии и качества продукции.

- Улучшение условий эксплуатации и увеличение срока службы оборудования.

Управление линией осуществляется с общего пульта управления, на котором установлены приборы контроля и регулирования процесса обрезинивания корда: указатели скоростей валков каландра, индикаторы текущих значения фрикций, терморегуляторы, влагомеры, приборы сигнализации, кнопки управления отдельными машинами и агрегатами.

Система построена на базе программируемого логического контроллера “S7-300”. Управление линией производится через многофункциональную панель оператора. Пользовательский интерфейс включает необходимый набор режимов отображения информации в форме числовых данных, таблиц и графиков. Имеется возможность регистрации и архивации аварийно-предупредительных сигналов и обмен информацией с преобразователями частоты по промышленной сети Profibus.