Диагонально-резательная машина обрезиненного корда (ДРМ)

Фирма Контакт-М производит модернизацию линий резательных машин

Заготовка деталей резинотехнических изделий, зачастую связана с резом резинотканевых материалов под разными углами и их дальнейшей стыковкой и нанесением на него тонких листовых заготовок резиновой смеси.

В производстве, для реализации этих задач, используются диагонально-резательные агрегаты и каландры, к которым предъявляются следующие основные требования:

- высокая точность размеров нарезаемых заготовок;

- минимальное количество отходов материалов при раскрое;

- высокая производительность;

- отсутствие сминания материалов при раскрое;

- возможность быстрого перехода с одного размера заготовки на другой;

- высокий уровень механизации и автоматизации процесса;

- простота и надежность работы машины;

- безопасность для работающих на машине.

Перед коллективом «Контакт-М» была поставлена задача, провести модернизацию линии ДРМ состоящей из следующих устройств:

- Пост раскатки прорезиненного корда;

- Диагонально резательный агрегат;

- Ножевой конвейер;

- Стыковочный конвейер;

- Каландр;

- Барабаны охлаждения;

- Отборочный конвейер;

- Пост закатки прорезиненного корда.

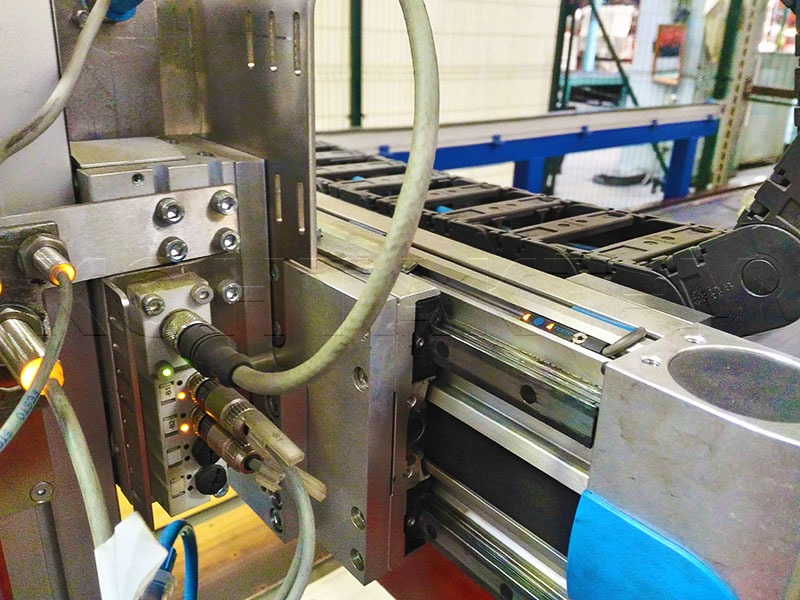

1- основной транспортер; 2, 3 – фотоэлементы измерительного устройства; 4, 14 – натяжной и приводний барабаны транспортера; 5- приемные транспортеры; 6 – раскаточное устройство; 7 — приводы раскаточного устройства; 8 — тележки; 9, 11 — мапяя и большая головки диагонали; 10 – ножевая каретка; 12 – диагонали; 13 – привод основного транспортера; 15 — рельсы.

1 — компенсаторы; 2 — 6 — направляющие валики; 7, 10 — натяжной и приводной барабаны транспортера; 8 — транспортер; 9 — приводные валики тележек; 11 — рулоны с прорезиненной тканью; 12 — тележка.

Цели модернизации:

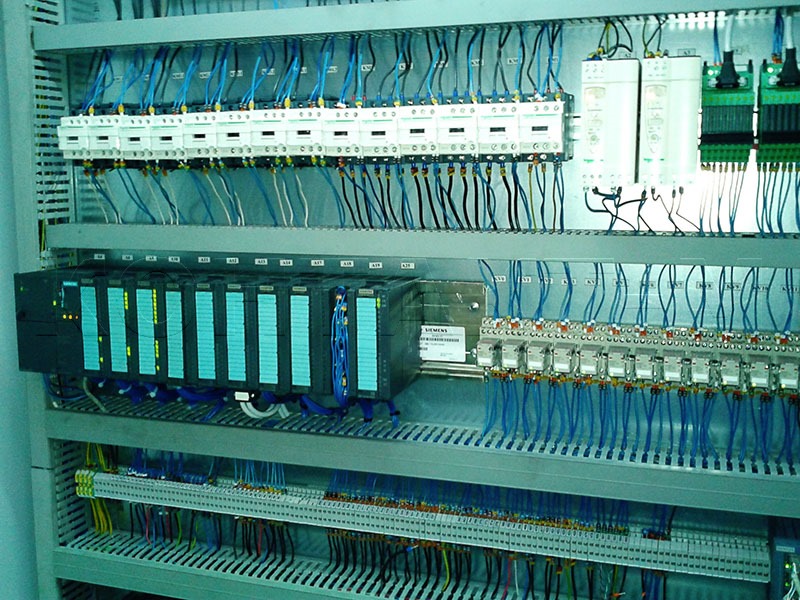

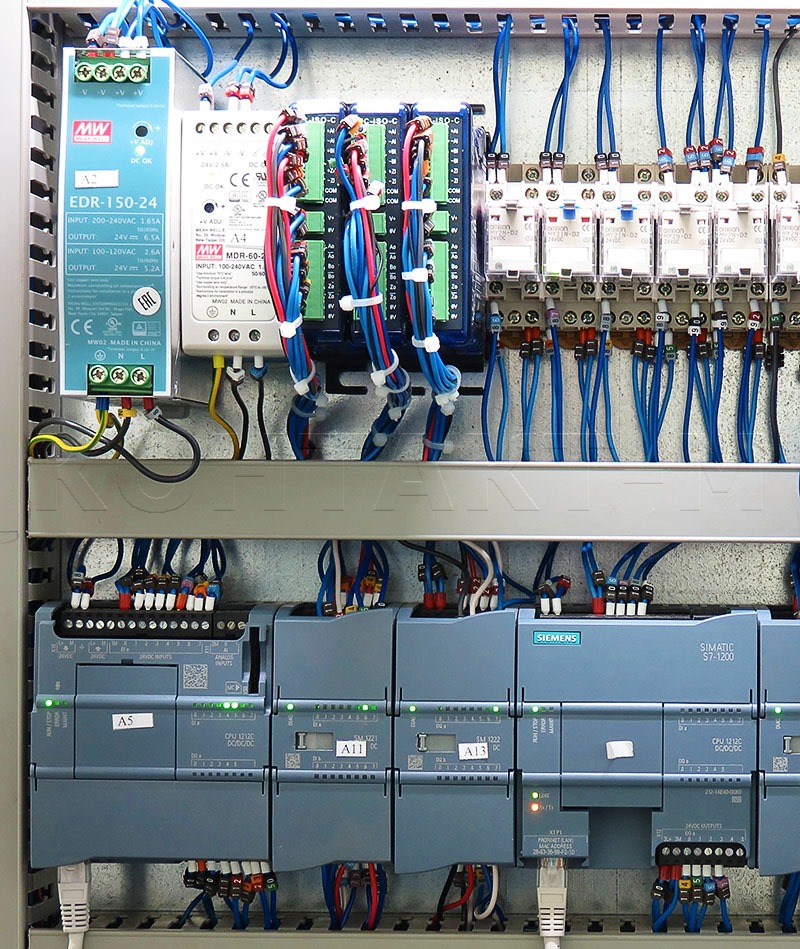

- Заменить морально-устаревшей и технически-изношенную, снятую с производства, элементную базу системы управления на современную, дающую возможность гибкого изменения циклограммы работы агрегата на основе программируемых контроллеров;

- Повысить качество продукции;

- Снизить затраты на обслуживание оборудования и энергопотребление;

- Повысить эргономические качества оборудования;

- Увеличить срок службы и производительность оборудования;

- Сократить численность обслуживающего персонала.

Разработанный рабочий проект, включяет в себя:

- Расчёт и выбор электродвигателей и мотор редукторов линии;

- Разработку конструкторской документации на изготовление узлов сопряжения (плиты установки, муфты) выбранных электродвигателей и мотор редукторов с механизмами линии;

- Разработку манипулятора, осуществляющего перенос заготовок с ножевого транспортера на стыковочный;

- Разработку конструкторской документации на изготовление ножевой балки диагонально резательного агрегата;

- Разработку конструкторской документации по автоматизации процесса отсчёта длины и резания корда;

- Разработку электрических принципиальных и электромонтажных схем;

- Разработку программного обеспечения.